Projekt:Linearachse mit MGN9/TR8: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 21: | Zeile 21: | ||

Mit einer TR8x4 sollte sich voraussichtlich sehr universelle Achse realisieren lassen, die sowohl stark genug für leichte Fräsarbeiten, als auch schnell genug für den 3D-Druck ist. Wer maximalen Speed will, greift zur TR8x8. Für die TR8x2-Spindel sehe ich eigentlich nur in hochauflösenden Z-Achsen einen Sinn. | Mit einer TR8x4 sollte sich voraussichtlich sehr universelle Achse realisieren lassen, die sowohl stark genug für leichte Fräsarbeiten, als auch schnell genug für den 3D-Druck ist. Wer maximalen Speed will, greift zur TR8x8. Für die TR8x2-Spindel sehe ich eigentlich nur in hochauflösenden Z-Achsen einen Sinn. | ||

Die Spindel treibt über eine vorspannbare Kunststoffmutter den Tisch an. | Die Spindel treibt über eine vorspannbare Kunststoffmutter den Tisch an und steckt am Ende in einem einfachen Loslager (herstellbar durch 3D-Druck oder Fräsen). | ||

Die MGN9-Schienen werden mit DIN912 M3x8-Schrauben und M3-Nutensteinen mit dem T-Nut5-80x20-Profil verschraubt. Die Länge dieses Profils entspricht der Nennlänge der Schienen (die immer 2mm kürzer geliefert werden). | Die MGN9-Schienen werden mit DIN912 M3x8-Schrauben und M3-Nutensteinen mit dem T-Nut5-80x20-Profil verschraubt. Die Länge dieses Profils entspricht der Nennlänge der Schienen (die immer 2mm kürzer geliefert werden). | ||

Version vom 16. Juli 2020, 21:45 Uhr

| Linearachse mit MGN9/TR8

Status: idea | |

|---|---|

| |

| Beschreibung | ... |

| Ansprechpartner | Benutzer:Florian_DG5MHF |

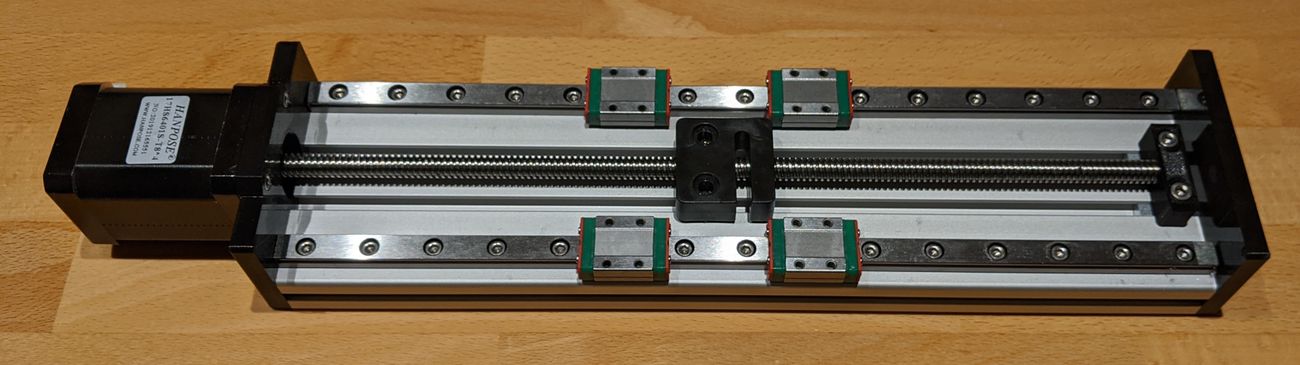

Das Ziel dieses Projekts ist die Entwicklung einer leichten Linearachse zur universellen Verwendung auf Basis von MGN9-Linearführungen, einer TR8-Trapezgewindespindel und eines 80x20 T-Nut5-Aluprofils als Träger.

Das erste Entwicklungsziel ist eine offene Version für saubere Anwendungen (3D-Druck, Pick&Place, Belichten...). Darauf aufbauend ist eine Version für schmutzige Anwendungen geplant (Fräsen, Bohren, Schleifen...), die durch einen Balg geschützt ist.

Im einfachsten Fall erfolgt der Antrieb eines solchen Achse durch eine Fixkombination aus einem NEMA17-Schrittmotor und einer TR8-Trapezgewindespindel, wodurch eine Festlagerkonstruktion entfällt, da diese durch vorgespannte Lager im Schrittmotor realisiert ist. ACHTUNG: Die Lagerung eines normalen Schrittmotors ist nicht für axiale Belastungen vorgesehen. Empfehlung: Die stärkste erhältliche Version (07/2020) mit 0,65Nm Rastmoment und 2A Motorstrom. Diese Motoren sind mit TR8x2, TR8x4 und TR8x8-Spindeln erhältlich. Bisher wurde eine Achse mit TR8x4, einem TB6600-Schrittmotortreiber bei 24V getestet. Es konnte sicher eine Geschwindigkeit von 70mm/s erreicht werden. Entsprechend der Gewindesteigung sollte mit einer TR8x2 ca. die Hälfte und mit einer TR8x8 ca. das Doppelte zu erreichen sein. Rechnerisch beträgt das Haltemoment bei 4mm Steigung ca. 160N.

Mit einer TR8x4 sollte sich voraussichtlich sehr universelle Achse realisieren lassen, die sowohl stark genug für leichte Fräsarbeiten, als auch schnell genug für den 3D-Druck ist. Wer maximalen Speed will, greift zur TR8x8. Für die TR8x2-Spindel sehe ich eigentlich nur in hochauflösenden Z-Achsen einen Sinn.

Die Spindel treibt über eine vorspannbare Kunststoffmutter den Tisch an und steckt am Ende in einem einfachen Loslager (herstellbar durch 3D-Druck oder Fräsen).

Die MGN9-Schienen werden mit DIN912 M3x8-Schrauben und M3-Nutensteinen mit dem T-Nut5-80x20-Profil verschraubt. Die Länge dieses Profils entspricht der Nennlänge der Schienen (die immer 2mm kürzer geliefert werden).

Der Tisch läuft auf 4x MGN9C-Wagen.

Der Motor ist über die Motorplatte (herstellbar durch 3D-Druck oder Fräsen) mit dem Aluminiumprofil verbunden.